تخته چندلایی ایرانی یا پلی وود محصولی است که در صنایع چوبی داخل کشور به سرعت جایگاه خود را پیدا کرده است. این ماده با لایهگذاری ورقهای نازک چوب و اتصال آنها با چسب و رزین مناسب، ترکیبی از استحکام، انعطاف و قابلیت ماشینکاری را فراهم میآورد که برای مصارف ساختمانی، مبلمان و بستهبندی صنعتی بسیار مناسب است. در ادامه با تعریف فنی، مواد سازنده، پیشینه تولید در ایران، مقایسه با انواع وارداتی، مزایا و معایب، کاربردها و مشخصات فیزیکی و ابعادی آن آشنا میشویم.

تعریف و ساختار فنی تخته چندلایی

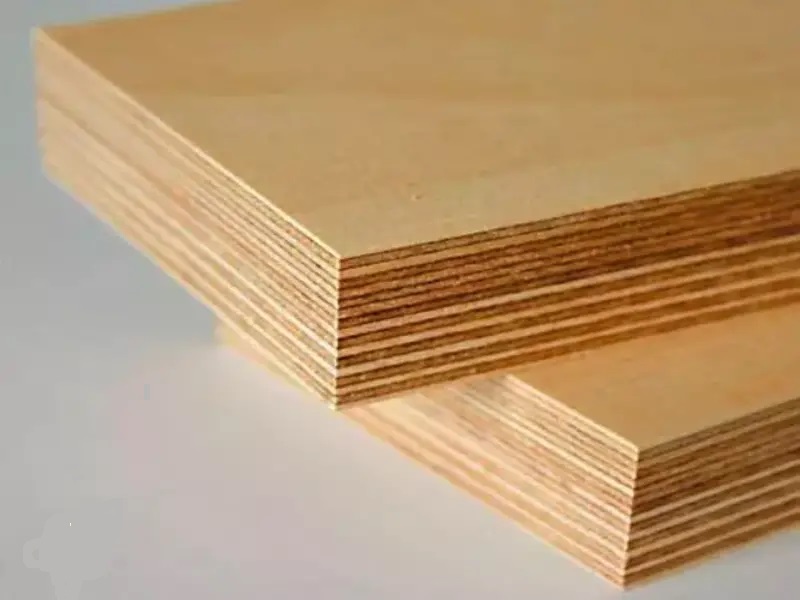

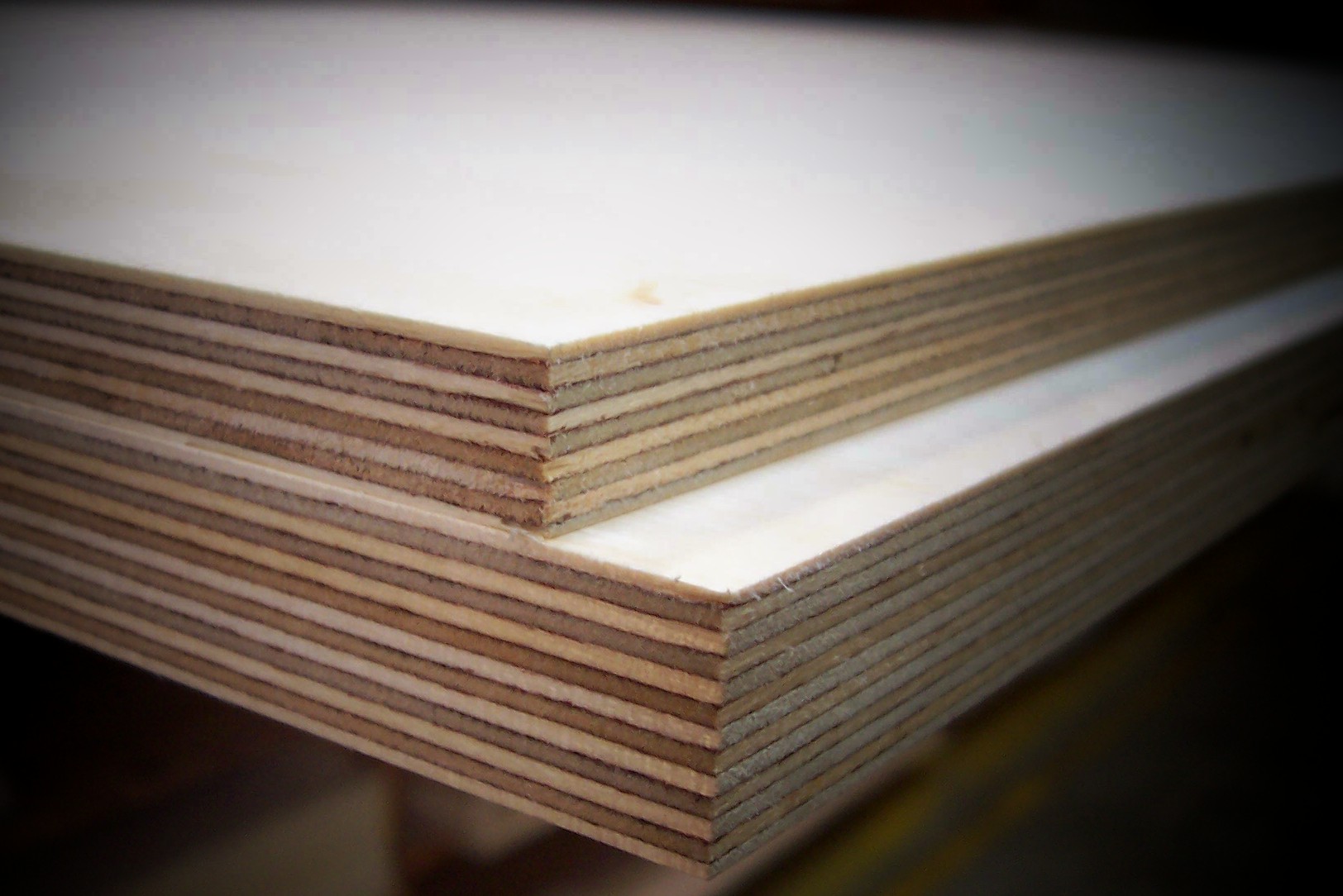

تخته چندلایی از چند لایه ونیر نازک تشکیل میشود که بهصورت متقاطع (الگوی 90 درجه یا نزدیک به آن) روی هم قرار میگیرند تا نیروها در جهات مختلف توزیع شوند؛ این چینش باعث افزایش مقاومت در برابر پیچش، کاهش انبساط و انقباض و بهبود یکنواختی مکانیکی نسبت به چوب یکتکه میشود. فرآیند تولید شامل آمادهسازی و خشککردن ونیر تا رطوبت کنترل شده، اعمال چسب با دوز دقیق، پرس گرم یا سرد تحت فشار مشخص، و برش و پرداخت نهایی است. کنترل دما، فشار و زمان پرس و همچنین درصد رطوبت ونیرها از منظر مهندسی تعیینکننده خواص مکانیکی و ثبات ابعادی محصول نهایی است.

تاریخچه شروع تولید و جایگاه پلی وود در ایران

پیشینه تولید در ایران به دو دهه اخیر بازمیگردد که با توسعه صنایع چوب و نیاز به جایگزینهای اقتصادی برای امدیاف و تخته وارداتی، سرمایهگذاری در خط تولید پلی وود افزایش یافت. تولید تخته چندلایی در ایران از اواخر دهه هفتاد شمسی بهصورت محدود آغاز شد و در دهه هشتاد با توسعه صنایع چوب، افزایش واردات ماشینآلات و رشد تقاضای بازار ساختمان و مبلمان داخلی گسترش یافت. در دهههای بعدی بهویژه از ابتدای دهه ۱۳۹۰ با افزایش هزینه واردات و تشویق به خودکفایی صنعتی، خطوط تولید مدرنتر و استانداردهای کنترل کیفیت وارد کارخانجات داخلی شدند. طی سالهای اخیر تولیدکنندگان ایرانی بر بهبود فرمولاسیون چسبها، کاهش انتشار فرمالدهید و کسب گواهینامههای ملی و بینالمللی تمرکز کردهاند تا پلی وود داخلی در پروژههای ساختمانی و صنعتی جایگاه رقابتیتر پیدا کند. دسترسی بهتر به مواد اولیه محلی و هزینه تمامشده پایینتر از مهمترین عوامل گسترش مصرف تخته چندلایی ایرانی در بازارهای داخلی است.

مواد اولیه و انواع چسب و رزین بر اساس استانداردهای مهندسی

گونههای چوب

-

- راش، صنوبر، توسکا، بلوط و گونههای محلی نرمچوب بیشترین سهم را در تولید ونیر دارند؛ انتخاب گونه بر اساس مقاومت خمشی، مدول الاستیسیته، چگالی و هزینه انجام میشود. ترکیب گونهها برای بهینهسازی وزن، هزینه و خواص مکانیکی مرسوم است به خصوص در کاربردهای صنعتی که نیاز به خواص ویژه وجود دارد.

انواع چسب و رزین

-

- رزین فنول فرمالدهید (PF) برای کاربردهایی که مقاومت رطوبتی و پایداری طولانیمدت مورد نیاز است، استاندارد صنعتی به شمار میآید و در تختههای قالببندی بتن و مصارف دریایی سبک به کار میرود.

- رزین اوره فرمالدهید (UF) برای تختههای داخلی که نیاز به ظاهر صاف و هزینه کمتر دارند استفاده میشود اما مقاومت رطوبتی و انتشار فرمالدهید آن کمتر است.

- آمینه-فرمالدهید اصلاحشده و رزینهای با انتشار کم برای انطباق با استانداردهای محیطی و کاهش انتشار گازهای فرار مورد استفاده قرار میگیرند.

- از نظر مهندسی، انتخاب نوع رزین براساس شرایط محیطی، بارگذاری و نیاز به گواهیهای کمانتشار انجام میپذیرد؛ تنظیم دوز چسب، زمان پخت و دمای پرس تاثیر مستقیم بر خواص مکانیکی و میزان انتشار فرمالدهید دارد.

مقایسه با تخته چندلایی وارداتی و تحلیل مزایا و معایب

|

مورد مقایسه |

پلی وود ایرانی |

تخته چندلایی های وارداتی |

| قیمت | معمولاً مقرون به صرفهتر؛ هزینه حمل و دستمزد پایینتر | هزینه بالاتر و متغیر بهدلیل کرایه و تعرفه |

| دسترسی و تامین | فراوان و سریع ؛ البته در بازار داخلی برش سفارشی سادهتر | دسترسی بسته به موجودی و واردات |

| استاندارد و یکنواختی | تفاوت بین تولیدکنندگان وجود دارد | معمولاً یکنواختتر و دارای استانداردهای بینالمللی |

| گزینههای فنی رزین | در حال نزدیکشدن به رزینهای کمانتشار | تنوع بالای گریدهای تخصصی موجود |

| یکنواختی و ظاهر | کیفیت و یکنواختی بستگی به تولیدکننده دارد | معمولاً یکنواختتر و با گرید بالا در دسترس |

| سازگاری محیطی | تولیدکنندگان در حال حرکت به سمت منابع محلی و کاهش ردپای کربن | استانداردهای محیطی خاصی رعایت میشود |

مزایا شامل قیمت رقابتی، امکان سفارشیسازی ابعاد و ضخامت و تامین سریع برای پروژههای داخلی است. از منظر مهندسی، تولیدکنندگان داخلی توانستهاند محصولات مقاوم و مناسب قالببندی و مبلمان صنعتی تولید کنند. نقاط ضعف عمدتاً به نوسان کیفیت بین تولیدکنندگان، نیاز به کنترل کیفیت دقیق برای اطمینان از انتشار فرمالدهید پایین و در برخی موارد محدودیت در گریدهای ظاهری برمیگردد. برای پروژههای حساس به استانداردهای بینالمللی یا کاربردهای دریایی سنگین، انتخاب محصولات وارداتی با گرید مشخص رایج و گزینه مناسب تری است.

کاربردها، مشخصات فیزیکی و ابعادی و نکات فنی خرید و نگهداری

کاربردهای مهندسی و صنعتی

- قالببندی بتن در پروژههای ساختمانی که نیاز به سطح صاف، تحمل بار و چندبار استفاده دارند.

- ساخت قطعات مبلمان و اجزای ساختاری که به پایداری ابعادی و ماشینکاری نیاز دارند.

- پکینگ صنعتی و پالت که نیازمند مقاومت مکانیکی است.

- موارد تخصصی مانند بخشهای داخلی خودرو یا قطعات صنعتی در صورت استفاده از گریدها و رزینهای مناسب.

- استفاده در صنایع خودروسازی و ریلی برای قطعات داخلی و پانلهایی که نیاز به ترکیب سبک بودن و استحکام دارند.

مشخصات فیزیکی مرسوم

- ابعاد مرسوم ورق: 1220 × 2440 میلیمتر که در صنعت رایج است و امکان تولید ابعاد سفارشی وجود دارد.

- ضخامتها: از حدود 3 میلیمتر تا بیش از 30 میلیمتر؛ ضخامتهای رایج صنعتی بین 6 تا 18 میلیمتر قرار دارند.

- تعداد لایه: معمولا 3 تا بیش از 13 لایه بر اساس کاربرد و ضخامت نهایی.

- چگالی: بسته به گونه چوب و درصد رزین معمولا در محدوده 500 تا 800 کیلوگرم بر متر مکعب.

- استانداردهای رایج: گریدهای مقاومتی و سطحی متفاوت که بهتر است تولیدکننده گواهی انتشار فرمالدهید و نتایج آزمونهای مقاومت خمشی و برشی را ارائه دهد.

نکات خرید و نگهداری

- برای محیطهای مرطوب یا استفاده بیرونی از گریدهای با رزین PF یا ورقهای با روکش محافظ استفاده کنید تا ریسک تورم و لایهلایه شدن کاهش یابد.

- ورقهای خریداری شده را در انبار خشک و تهویهشده نگهداری کنید و از قرارگیری طولانیمدت در معرض نور مستقیم خورشید یا رطوبت جلوگیری کنید تا تغییرات ابعادی و خواص مکانیکی کمینه شود.

- در کاربردهای سازهای، ضخامت و جهت لایهها را براساس بارگذاری طراحی تایید کنید و از نصب و پیچگذاری مناسب برای جلوگیری از ترکخوردگی سطحی استفاده نمایید.

جمعبندی و توصیههای عملی

تخته چندلایی ایرانی امروز ترکیبی از تکنیکهای سنتی و دانش مهندسی مدرن است که با انتخاب مناسب گونه چوب و نوع رزین میتواند جایگزین اقتصادی و فنی برای بسیاری از کاربردهای داخلی باشد. برای اطمینان از عملکرد مطلوب، به مشخصات فنی تولیدکننده، نتایج آزمونهای مکانیکی و میزان انتشار فرمالدهید توجه کنید و در پروژههای حساس یا مرطوب از گریدهای مخصوص یا ورقهای وارداتی با گواهیهای معتبر بهره ببرید. کلید موفقیت در انتخاب پلی وود مناسب ترکیب قیمت، خواص مهندسی و انطباق با شرایط محیطی است.